Vinyl chloride adalah senyawa organochloride dengan rumus H2C=CHCl yang juga disebut vinyl chloride monomer, VCM or chloroethene. Senyawa ini tak berwarna dan merupakan senyawakimia penting dalam industry terutama digunakan untuk menghasilkan polymer poly vinyl chloride (PVC). Kira-kira 13 juta ton diproduksi setiap tahun. VCM masuk dua puluh bahan petrokimia terbesar produksi dunia. China adalah pembuat terbesar dan juga pemakai terbesar dari VCM.

Vinyl chloride adalah gas dengan bau manis, sangat beracun, mudah terbakar, dan karsinogenik. Vinil klorida yang dilepaskan oleh industri atau dibentuk oleh kerusakan bahan kimia yang terklorinasi bisa masuk ke udara dan pasokan air minum. Vinyl chloride adalah kontaminan yang umum ditemukan di dekat tempat pembuangan sampah. Pada massa lalu VCM digunakan sebagai refrigeran.

Pentingnya vinil klorida hasil dari meluasnya penggunaan poli (vinil klorida), salah satu polimer yang paling penting. Sintesis pertama dari vinil klorida pada tahun 1830-1834 ketika V.REGNAULT memperolehnya dengan dehydrochlorinating 1,2-dikhloroetana dengan kalium beralkohol. Pada tahun 1902, diperoleh oleh BILTZ dengan thermal cracking dari senyawa yang sama. Namun, pada saat itu, ilmu dan teknologi polimer belum canggih, sehingga penemuan ini tidak mengakibatkan konsekuensi industri atau komersial. Kerja dasar dari F.KLATTE atas polimerisasi senyawa vinylic memunculkan produksi industri vinil klorida pada 1930-an.

Vinyl chloride yang diperoleh oleh KLATTE pada 1912 melalui hydrochlorination katalitik acetylene. Rute ini hampir secara eksklusif digunakan selama hampir 30 tahun. Karena tingginya kebutuhan energi untuk produksi asetilena, penggantian dengan pengganti yang lebih murah adalah tantangan untuk waktu yang lama.

Pada 1940-1950, acetylene dapat digantikan sebagian oleh ethylene, dimana vinil klorida diproduksi oleh klorinasi langsung ke 1,2-dikhloroetana dan berikutnya thermal cracking. Unit produksi pertama yang besar untuk rute ini dilakukan oleh Dow Chemical Co., Monsanto Chemical Co. dan Shell Oil Co. Pergantian lengkap untuk penggunaan eksklusif etilena sebagai bahan baku menjadi mungkin ketika oxychlorination skala besar etilena dengan 1,2-dikhloroetana telah terbukti secara teknis layak (Dow Chemical, 1955 – 1958).

Dengan menggunakan plasticizer dan karena efisiensi energi yang tinggi, PVC telah menjadi salah satu industry polimer yang paling penting. Meskipun merupakan salah satu polimer tertua, kesiapan persediaan, produksi relatif murah oleh pabrik besar, dan pembangunan berkelanjutan dari formulasi baru dengan penggunaan yang luas menjadi daya tarik di masa depan. Beberapa pabrik VCM dibangun sebelum tahun 1986. Karena situasi bahan baku dan pasar, pabrik baru akan terletak terutama di negara-negara penghasil minyak atau di negara-negara berkembang.

( Ullmann's Encyclopedia of Industrial Chemistry, 6 Edition,2002 )

REAKSI KIMIA

Reaksi perengkahan cracking 1,2-dichloroethane dapat dikerjakan dalam fase cair maupun gas. Dalam fase cair dehydrochlorination atas 1,2-dichloroethane tidak penting secara industry karena chlorine yang mahal akan hilang sebagai garam ketika 1,2-dichloroethane ditreatmen dengan larutan alkali.

CH2Cl-CH2Cl + NaOH ===> CH2=CHCl + NaCl + H2O

Selain itu, aliran air proses untuk dibuang menimbulkan masalah lingkungan yang parah atau membutuhkan pretreatment yang luas. Meskipun reaksi dehidroklorinasi yang baik dapat dicapai dengan perkembangan terakhir menggunakan katalis phasetransfer, proses ini tidak cocok atau tidak ekonomis untuk produksi skala besar.

Dehidroklorinasi fase gas adalah rute paling penting industri untuk produksi vinil klorida. Hal ini dapat dilakukan sebagai reaksi pirolitik murni atau dengan adanya katalis. Proses noncatalyzed digunakan oleh sebagian besar produsen vinil klorida (misalnya, Dow Chemical, Ethyl, BF Goodrich, Hoechst, ICI, Mitsui Toatsu, Monsanto, Stauffer), sedangkan hanya beberapa produsen (misalnya, Wacker) menggunakan catalytic cracking. Peningkatan desain furnace untuk reaksi non-katalitik telah membuat konversi dan hasil yang sebanding dengan yang diperoleh oleh catalytic cracking. Karena melepaskan katalis memakan waktu, periode shutdown yang jauh lebih lama untuk furnace katalitik dan katalis sendiri merupakan faktor tambahan biaya, sehingga perengkahan termal murni mungkin saat ini adalah proses yang lebih ekonomis. Noncatalytic

Reaksi Fase Gas Non-Katalitik:

CH2Cl-CH2Cl ===> CH2=CHCl + HCl

Proses cracking termal 1,2-dichloroethane dengan menggunakan panas dijalankan pada kondisi tekanan 5 atm dan suhu 450-550°C. Reaksi berlangsung secara endotermis dengan konversi 1,2-dichloroethane sekitar 60%. Meskipun konversi rendah namun karena sisa 1,2-dichloroethane sebagian besar dapat direcycle makan akan diperoleh yield 96%. Panas yang dibutuhkan untuk terjadinya cracking diberikan oleh pemanasan bahan bakar di dalam furnace.

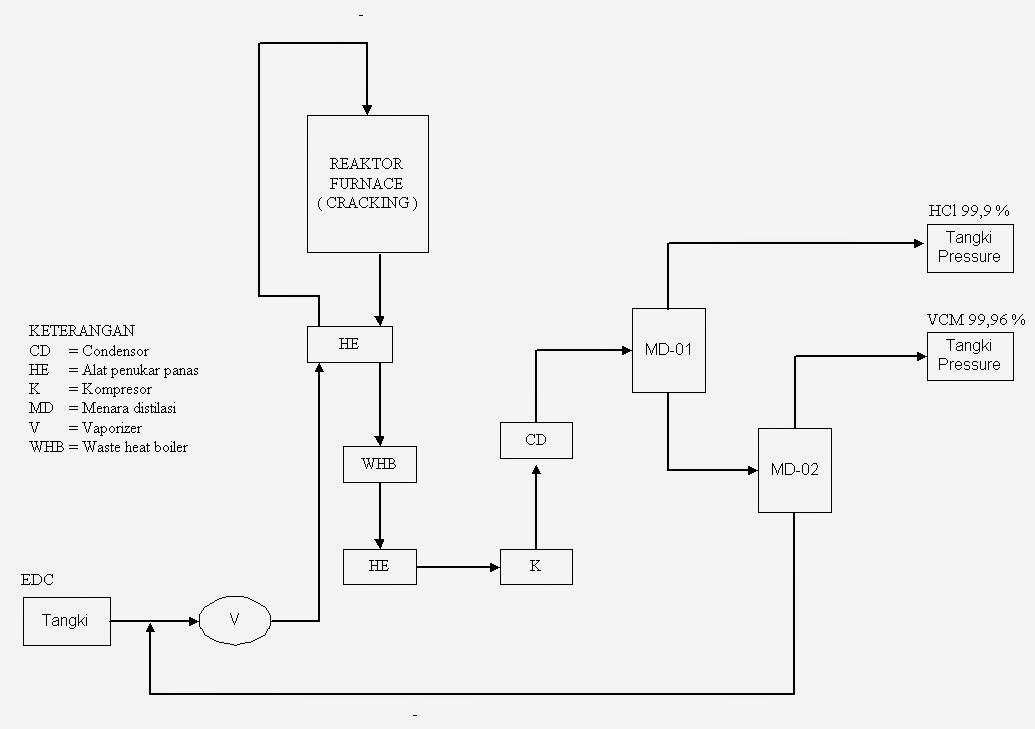

Umpan segar Ethylene Dichloride (1,2-dichloroethane) dipompa dari tangki

penyimpan sehingga tekanan naik menjadi 5,5 atm dan dicampur dengan EDC recycle

yang berasal dari hasil bawah menara distilasi 02. Campuran EDC ini kemudian diumpankan ke dalam

Vaporizer (V-01) untuk menguapkan EDC karena fase reaksi di Reaktor adalah gas.

Kondisi operasi di Vaporizer dengan tekanan 5,5 atm dan suhu 150°C.

Uap EDC kemudian dipanaskan dengan menggunakan pemanas berupa gas panas

hasil reaksi yang keluar dari Reaktor Furnace di HE-01 sehingga suhu naik

menjadi 385°C. Setelah itu gas EDC diumpankan ke dalam Reaktor Furnace dimana

akan dipanaskan di bagian konveksi sehingga suhu naik menjadi 485°C dan

selanjutnya ke zone radiasi dimana reaksi perengkahan terjadi dan suhu akhir

reaksi 520°C. Hasil reaksi ini dialirkan ke HE-01 sehingga suhu turun menjadi

315°C dan selanjutnya ke Waste heat boiler (WHB) sehingga suhu turun menjadi

200°C. Selanjutnya EDC didinginkan dalam beberapa cooler sehingga suhu turun, kemudian ditekan dengan kompresor sampai tekanan naik menjadi 15 atm. Gas EDC ini

kemudian diembunkan di Condensor sebelum diumpankan ke dalam Menara Distilasi

01 (MD-01).

Campuran senyawa HCl, VCM dan EDC kemudian dipisahkan di Menara Distilasi-01

untuk memisahkan HCl sehingga diperoleh sebagai hasil atas dengan kemurnian

99,9% dan ditampung di dalam tangki bertekanan sebagai hasil samping. Hasil bawah yang terdiri dari senyawa VCM dan

EDC kemudian diumpankan ke dalam Menara Distilasi-02 (MD-02).

Di dalam Menara Distilasi-02, VCM diperoleh sebagai hasil atas dengan

kemurnian 99,96% dan ditampung di dalam tangki bertekanan sebagai produk utama.

Hasil bawah yang berupa EDC direcycle ke dalam Reaktor untuk direaksikan lagi.

DIAGRAM ALIR

DATA UNTUK REAKTOR

Jenis : Reaktor Alir Pipa dengan Box-Type Furnace

| ☻Kondisi operasi | |

| Suhu | : 450-550°C |

| Tekanan | : 5 atm |

| Sifat reaksi | : endotermis |

| Kondisi proses | : non isotermal - non adiabatis |

| Pemanas | : pembakaran langsung bahan bakar dalam furnace |

☻ Kinetika reaksi

( Berdasarkan : Chemical Reactor Design for Process Plants; Howard F. Rase., 1977 )

Persamaan kecepatan reaksi:

rA = k.CA

Harga konstanta kecepatan reaksi diberikan dengan:

k = 4.717 x 1014 exp ( -72240 / R.T )

dengan:

rA = kecepatan reaksi

|

, kmol/ m3. detik

|

CA = konsentrasi EDC

|

, kmol/ m3

|

k = konstanta kecepatan reaksi

|

, detik-1

|

Data US Patent untuk pembuatan Vinyl Chloride dari 1,2-dichloroethane adalah United States Patent No 3282652, 1 November 1966 dengan label Apparatus for Pyrolysis of Dichloroethane

Download United States Patent 3282652

Download United States Patent 3282652

Tidak ada komentar:

Posting Komentar